Introdução

O contaminante mais comum na indústria de processamento de #polímeros são os #géis. Também conhecido como olho de peixe para a indústria de filmes, são pequenas partículas presas ou encapsuladas dentro do extrudado ou na sua superfície. Para se entender bem as causas e como combater os géis, gostaríamos desde já antecipar que boa parte dessa discussão irá abordar o que acontece dento da #rosca. Sendo assim, como leitura suplementar, recomendamos nosso post "O que acontece dentro da rosca com o sólido compactado?" e "Impacto do design inapropriado de uma Rosca para PVC."

É possível resumir sua causas como:

Produtos da #reticulação devido a um processo oxidativo.

Produzido na maioria dos casos durante o processamento por extrusão, o polímero é exposto a um processo de aquecimento e cisalhamento, estando sujeito a uma consequente oxidação. O processo oxidativo é caracterizado pela reticulação da cadeia molecular principal da resina e provoca uma mudança de cor da partícula. Estes géis não derreter durante a microscopia de hot-stage.

#Resinas com alto grau de emaranhados, de maior #viscosidade, não propriamente dispersos na matrix polimérica.

Devido a seu elevado grau de emaranhamento, possuem tipicamente alta viscosidade o que torna difícil a dispersão durante o processo de extrusão. Na análise de microscopia de hot-stage, estes géis comportam-se como um termoplástico comum. Ou seja, ao serem aquecidos os géis irão fundir, ao serem resfriados, irão cristalizar antes do material ao seu redor, dando o formato do gel. Não apresentam alteração de cor e podem ser facilmente confundidos com materiais não fundidos.

Material não fundidos.

Géis por materiais não propriamente fundidos ocorrem normalmente em alta rotação da rosca, ou a rotações muito baixas. Na análise de microscopia de hot-stage, eles irão fundir, mas ao resfriar não será possível se observar a formação de uma gel. Não possuem cor diferenciada por não terem sofrido oxidação.

Contaminantes.

São facilmente identificados pela diferença em forma, textura, cor e natureza química.

São tipicamente oriundos ou do processo de polimerização e neste caso já podem ser encontrados nos peletes, ou durante o processamento de extrusão. Quando gerados pelo processo de extrusão, são normalmente causados pela combinação de dois fatores: excesso de temperatura durante o processamento e tempo de residencia excessivo. No entanto, pode-se indicar outros possíveis fatores para explicar sua origem:

Durante o processo de polimerização.

Durante o processamento via #extrusão, #injeção, dentre outros processos de transformação.

Combinação ou mistura de resinas / peletes com diferença significativa de viscosidade de cisalhamento.

Mistura de peletes de polímeros de naturezas incompatíveis.

Contaminação propriamente dita por materiais totalmente estranhos da matriz polimérica.

Os #reatores de #polimerização modernos têm evitado usar oxigênio durante seu processamento. O tempo de residência do polímero nos reatores foram também otimizados. Esses dois elementos tornam a tendência da formação de géis durante o processo de polimerização mais improvável, quando comparamos ao processo de extrusão.

Como determinar se os defeitos vem do Polimerizador.

Uma forma eficiente de se checar o teor de gel do grão está em níveis insatisfatório é preparar um filme muito fino antes da extrusão. O filme é preparado a baixa de temperatura e tomando o cuidado de não se expor os peletes a uma alta temperatura ou durante um longo tempo, no qual o processo oxidativo pode ser iniciado.

Usando ainda um microscópico de luz polarizada, se verifica quantos géis se encontram em uma determinada área. Para se julgar se valor obtido é satisfatório ao produto extrudado, é preciso fazer uma avaliação empírica, pois depende da espessura do produto, da resina a ser processada e dos rosca utilizada.

Géis provenientes do processo de polimerização são difíceis de serem removidos. Adicionando elementos de mistura dispersivos como o #Maddock não melhoram de forma significativa o problema. Misturados do tipo CRD podem atua eliminando a causa, mas devem ser usados com cautela para resinas apropriadas.

Para se saber mais sobre o que acontece dentro da extrusora, consulte nosso treinamento online em extrusão.

Como determinar se os defeitos são provenientes da Extrusora .

A causa de géis ainda está, em maior probabilidade, associada ao design inadequado da extrusora. Sendo mais específico, do design da rosca, do quebra-fluxo e do cabeçote.

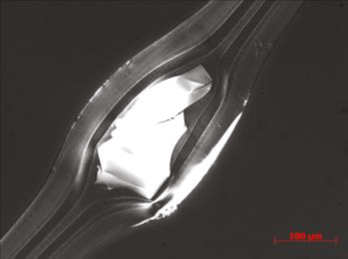

Figura 01 - Gel produzido pela oxidação térmica e consequente reticulação em um filme de multicamada. A imagem da esquerda ilustra resultado da microscopia em luz polarizada e da direita em luz ultravioleta.

As imagem são retiradas de Mark A. Spalding and Gregory A. Campbell, Extruder and Screw Design for Film Processing.

A melhor maneira de se identificar um gel que sofreu um processo termo oxidativo e reticulação, é através da observação de microscopia de luz polarizada e ultravioleta. A luz polarizada é usada para investigar estruturas cristalinas do filme. O uso combinado da luz UV, faz com que o gel oxidado e reticulada emita uma luz fluorescente intensa.

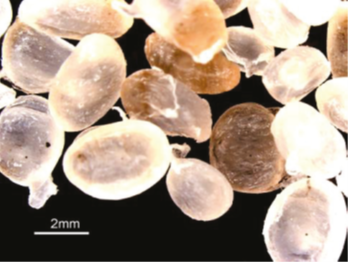

Figura 02 - À esquerda, foto dos peletes apresentando um descoloramento, e à direita, corte transversal de um defeito analisado por microscopia de luz polarizada.

As imagem são retiradas de Mark A. Spalding and Gregory A. Campbell, Extruder and Screw Design for Film Processing.

Defeitos em que se pode observar uma cor característica podem não ser sempre produto da oxidação polimérica. Por exemplo, a investigação de um processo de reciclagem utilizando microanálises como MEV (microscopia eletrônica de varredura) e EDX (Espectroscopia por energia dispersiva) revelaram uma contaminação por óxido de ferro.

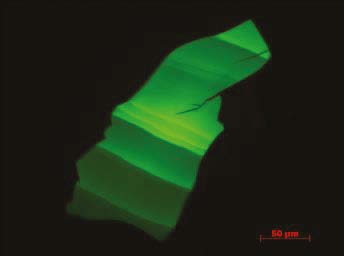

Figura 03- À esquerda, foto d um gel realizada por microscopia de luz polarizada, e à direita, por um microscópico de Hot-Stage revelando que a temperatura fusão da matrix é de 126°C e dos géis de 265°C.

As imagem são retiradas de Mark A. Spalding and Gregory A. Campbell, Extruder and Screw Design for Film Processing.

A microscopia de Hot-stage associada a luz polarizada pode distinguir quando um defeito que não apresenta descoloramento que fruto de uma contaminação de outro polímero. Na figura 03, pode-se observar a contaminação de um filme multicamada por Poliéster.

Ilustração de Casos

Chuva de Géis (Gel Showers)

Quando o produto extrudado apresenta repentinamente uma quantidade massiva de géis, damos o nome a esse fenômeno de chuva de géis (Gel showers). Esse fenômeno é mais associado a um causa específica, pontual, e em quase a maioria dos casos, vêm da rosca, do adaptor ou do cabeçote, e são resultado da oxidação / reticulação.

LLDPE e LDPE, por exemplo, podem resistir a ataques termo oxidativos de forma muito distinta. Usando DSC podemos avaliar a temperatura de oxidação indutiva e chegar a uma conclusão mais precisa. De forma geral, leva-se em consideração que o LLDPE forma géis sempre que exposto a altas temperaturas durante pelo menos 30 minutos. Já o LDPE, resiste por 12 dias. Levando esse dado em consideração, uma rosca com design de LLDPE deve ser projetada para se evitar ao máximo regiões de estagnação, principalmente em seus filetes. Essa avaliação é realizada facilmente através de um simulação em 3D.

Figura 04 - Simulação em 3D, ilustrando as linhas de fluxo do material extrudado no final da rosca.

Para exemplificar melhor, vamos utilizar um estudo de caso de um processo de extrusão de filmes planos, LLDPE. Ao se adquirir uma nova extrusora de 88,9mm de diâmetro e L/D= 33, para aumentar a capacidade produtiva, não se observou nos primeiros dias de produção algum problema de qualidade ou de baixa produção.

Após 12 dias de produção contínua, a linha começou a apresentar defeitos com descargas intermitentes, que duravam entre 1 e 5 minutos. Os defeitos eram géis na cor marron.

Figura 05- Defeitos durante processamento de LLDPE em uma rosca 88,9mm, L/D=33

As imagem são retiradas de Mark A. Spalding and Gregory A. Campbell, Extruder and Screw Design for Film Processing.

Ao se avaliar para o processo e retirar se a rosca foi possível se evidenciar que o problema estava sendo gerado pelo seu design inadequado. Tal problema não é difícil de ser corrigido, mas considerando o tempo para rever o design e encontrar uma solução, potencializam as perdas de faturamento. Esse problema seria minimizado ou totalmente fazendo simulação antes a produção da rosca.

O simulador OES da PDCA-EP, é uma forma rápida e barata para se ter uma primeira impressão deste problema, antes de acionar investigacoes mais profunda. Para maiores informaçoes entre em contato conosco.

Detalhes do Design da Rosca.

A seleção da rosca e análise do fluxo material polimérico é fundamento para o seu bom processamento. Como exemplo prático para ilustrar a sua importância, vamos avaliar dois casos.

Géis por partículas não dispersas ou não fundidas.

Um filme PE processado em uma extrusora monocamada apresentou defeitos que após análise em microscopia de luz polarizada e em Hot-Stage, chegou-se a conclusão que era devido à má dispersão e fusão do polímero dentro da rosca. Normalmente, tais defeitos não facilmente eliminados usando uma rosca com Maddock. No caso, avalia-se a tensão de cisalhamento promovida pelo misturar Maddock e a tensão requerido pela resina polimérica para se dispersar dos emaranhados intra e inter-moleculares. A tensão de cisalhamento requerida estava abaixo dos normais 200kPa. A correção do design do misturar solucionou o defeito.

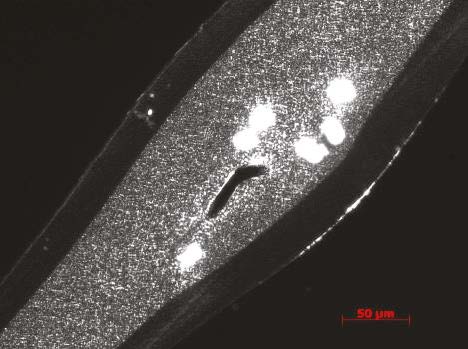

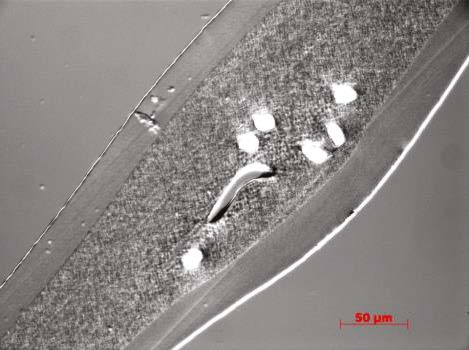

Géis por partículas carbonizadas nos filetes da Rosca.

Um filme de LLDPE estava apresentando pontos escuros no produto final. A fim de ser localizar a causa raiz do problema, uma pequena quantidade de masterbacht vermelho foi adicionado ao funil, a uma determinada rotação de rosca e parâmetros de processo.

quando a cor vermelha chegou na matriz, parou-se a extrusora de forma repentina e a mesma foi resfriada o mais rápido possível. A figura acima ilustra uma amostra do LLDPE retirado entre os filetes da rosca. Uma camada fina carbonizada foi encontrando no filete de araste. Moffat eddies uma hipótese de que a resina sofre uma degradação no filete de arraste, em função da formação de vórtices, que podem ser eliminados ao se ficar no design do raio filete de arraste.

O valor de raio R2 depende de forma geral da resina a ser processada. Materiais com alta sensibilidade térmica, tendem a ter altos valores de R2.

Referencias Bibliográficas.

Zehev Tadmor and Costas G. Gogos, Principles of Polymer Processing, second edition, Wiley.

C. Rauwendaal, Polymer Extrusion, 5th ed., Carl Hanser, 2014

Kirk Cantor, Blown Film Extrusion, 3rd ed, Carl Hanser, 2019.

T.Kanai and G.A. Cambell, Film Processing Advances, Carl Hanser, 2014

Comments