É mais e mais comum no dias de hoje, tentar adaptar produtos àmáquinas ociosas. Ou ainda, adaptar as extrusoras a composto ou resinas que tem melhores preços. Sem questionar os objetivo e intuitos desta relocação em busca de volume ou preço, que mantém a competitividade e a saúde financeira da empresa, como garantir que ação tenha eficácia?

Esse artigo traz um exemplo prático de um aquisição não bem sucedida de uma rosca nova para PVC, de diâmetro 160mm e L/D=20.

Gostaríamos de dividir ao longo desse artigo :

Como antecipar possíveis problemas.

Quais testes devem ser organizados a fim de se avaliar o bom desempenho da Rosca.

Desenho da Rosca e PVC processado.

Em nossa publicação sobre como calcular a vazão de uma rosca, abordamos alguns detalhes sobre o processo de transporte, compressão e fusão, e homogeneização do material ao longo do seu processamento. Nos artigos "Simulação de processo parte I e parte II", falamos com maiores detalhes, sobre como o material funde. Recomendamos esses artigos como leitura complementar.

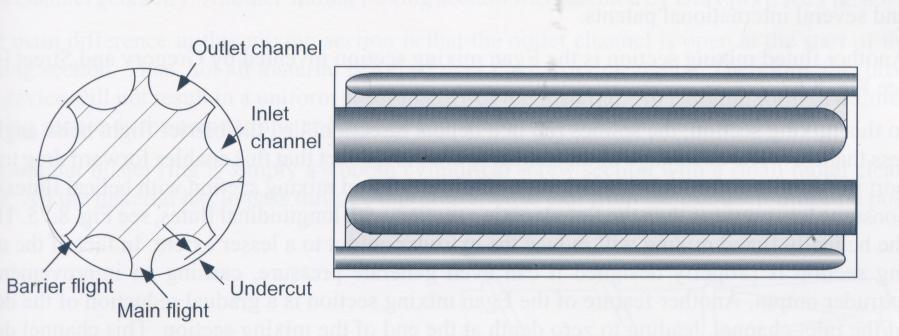

Vamos considerar para este estudo de caso a rosca com geometria ilustrado na figura 01.

Figura 01 - Desenho da Rosca 160mm/20D

O Composto de PVC processado é classificado como um compostoST2, possuindo antichama, resistente a UV, apresenta propriedades segundo a Tabela 01.

Tabela 01 - Propriedade do PVC processado ST2

Com base nesses dados, geometria e propriedades do material, é possível fazer uma primeira avaliação da vazão esperada e o percental de material fundido no final da rosca utilizando por exemplo um simulador de extrusão como o OES.

O composto em questao apresenta densidade de 1,42g/cm³. Vamos deduzir portanto que a densidade aparente será o equivalente a 80%, resultando num valor de 1,136g/cm³.

O peso molecular das resinas de PVC é normalmente caracterizado por parâmetros de medida relacionados à viscosidade do polímero em solução diluída.

São comuns as especificações de resinas de PVC por meio de sua viscosidade inerente e valor K. Preferido em especial por produtores europeus, o conceito de valor K foi inicialmente introduzido por

H. Fikentscher como um índice de peso molecular de polímeros celulósicos. É fortemente dependente da natureza do solvente, mas também influenciado pela concentração e temperatura de teste. O valor K relaciona-se com a viscosidade relativa e a concentração da solução avaliada segundo a expressão definida na equação 01.

Equação 01 - Definição do valor K.

A estabilidade térmica das resinas de PVC é uma preocupação evidente tanto para o produtor da mesma quanto para o transformador. A estabilidade térmica da resina é função tanto dos aditivos incorporados à batelada na polimerização quanto da história térmica à qual a mesma foi submetida.

A avaliação térmica da resina pura de PVC pode ser feito preferencialmente por termogravmetria (TG).

Utilizando um reômetro de torque, é possível se fazer uma avaliação do composto de PVC conforme descrito na norma ASTM D2538.

Utilizando do OES, é possível observar o percentual de material fundido e a evolução da temperatura do composto de PVC na rosca.

Figura 02 - Percentual de Material não fundido (azul) e temperatura da composto de PVC (laranja). A simulação foi realizada com a rosca a 5rpm, gráfico superior, e 10rpm, gráfico inferior, e com comprimento toral de 3200mm.

A figura 02 ilustra qual seria o resultado ao se processar um composto com as propriedade da Tabela 01 e geometria como descrito na Figura 01. Pode-se observar pela figura 02 que o material ao chegar do final da rosca (com cerca 3000-3200mm) pode não estar inteiramente fundido. Com 10rpm, observamos que possivelmente 10% do material ainda está sólido.

Resultado experimentais

A melhor forma de se valiar uma rosca nova ou um material novo, é realizando um teste de vazão com o qual podemos avaliar a própria vazão, a pressão, a temperatura da massa e a corrente do motor em diferentes velocidades da rosca.

O movimento da rosca gera o arraste do polímero e, ao mesmo tempo, o material fundido flui por entre o filete e o cilindro devido à existência de uma diferença de pressão (ΔP). Estes dois tipos de fluxos podem ser esquematizados e denominados como sendo o fluxo de arraste (Qd) e o fluxo de pressão (Qp).

A vazão final prevista pode ser entendida como sendo o resultado da soma do fluxo de arraste e o de contra pressão, como ilustrada a equação 02.

Equação 02 - Vazão total de uma extrusora de rosca simples.

O material próximo ao cilindro se movimento sempre em direção ao cabeçote. O material próximo a rosca se direciona em favor ou contrário ao cabeçote, dependendo do ΔP. A vazão total da extrusora é a vazão que ocorre tanto no funil como em qualquer outro ponto da rosca e também da matriz. Portanto, ao comparar os testes “cabeçote aberto” e “cabeçote acoplado”, devemos esperar comportamento distinto ao analisar o estado do material fundido e a curva de vazão.

O cabeçote aberto apresenta uma análise mais isolada do comportamento da rosca. Sua principal diferença quando comparada ao cabeçote acoplado é o fluxo de contra pressão. Observando a equação da vazão total, pode-se concluir que o fluxo de arraste está associado principalmente com o dimensionamento da rosca (w e H) e com a rotação. O fluxo de contra pressão além de considerar o dimensionamento da rosca (w e H), reforçando que a altura do filete tem maior significado neste caso do que no fluxo de arraste, também associa a viscosidade do material e a pressão envolvida no processo.

Rosca | Vazão | Vazão específica. | Temperatura | Pressão | Corrente do Motor |

rpm | kg/h | kg/h/rpm | °C | bar | A |

5 | | | | | |

10 | 144 | 14,4 | 155 | - | 160 |

20 | 234 | 11,7 | 165 | - | 165 |

40 | 436 | 10,9 | 165 | - | 168 |

60 | 740 | 12,3 | 170 | - | 175 |

Tabela 02 -Teste de vazão com o cabeçote aberto.

Corrente máxima atingida foi de 175A (53,68% da corrente máxima) a 60rpm (100% da velocidade máxima). Na velocidade de 5rpm praticamente não ocorreu plastificação, pois foi observado somente um farelo de massa polimérica.

Figura 03 - Cabecote aberto, resultados a 5rpm, 20 e 60 rpm da esquerda para a direita.

Na velocidade de 10rpm a plastificação é insatisfatória – Apresenta mais pontos não plastificados. Extremidades em contato com a camisa do cilindro e com a rosca, apresentam sinais de plastificação, entretanto, seu centro permanece com características sólidas.

A 20rpm encontrou-se a plastificação ideal, porém esta velocidade de rotação esta muito abaixo da rotação desejada para o processo de fabricação.

Vazão Máxima a 60rpm, PVC apresenta-se plastificado, entretanto, com sinais de pallets não fundido.

Rosca | Vazão | Vazão específica | Temperatura | Pressão | Corrente do motor |

rpm | kg/h | kg/h/rpm | °C | bar | A |

5 | 85 | 17 | 162 | - | 150 |

10 | 151 | 15,1 | 168 | - | 165 |

20 | 247 | 12,35 | 173 | - | 170 |

40 | 304 | 7,6 | 173 | - | 169 |

50 | 366 | 7,32 | 175 | - | 160 |

Tabela 03 -Teste de vazão com o cabeçote fechado.

Com o cabeçote fechado, o material apresentou plastificado em todas as velocidades da extrusora testada, porém em algumas velocidades o material encontrava-se com sinais de grãos não fundido.

A corrente do motor atingiu 175 A a 50rpm, onde a massa encontrava-se a 170ºC.

A 10rpm foi encontrada, uma boa plastificação e uma boa viscosidade da massa polimérica, onde esta manteve-se em boas condições de trabalho até 40rpm.

A rotação ideal encontrada por análise foi de 40rpm, onde a massa polimérica mostrou-se bem plastificada e com bom aspecto visual (plastificação ideal), porém esta velocidade de rotação ainda esta abaixo da rotação desejada.

Figura 03 - Cabecote fechado, resultados a 10rpm e 50 rpm da esquerda para a direita.

Através do teste vazão pode-se constatar o baixo desempenho da rosca a rotações inferiores a 10 rpm com cabeçote fechado ou aberto. Entre 20rpm e 40 rpm o aspecto do material fundido foi satisfatório, apresentando boa plasticidade e sem evidência de má fusão ou degradação do PVC testado. O valores acima de 50rpm, o material fundido apresentou “pontos frios – (evidenciados pelaa presença de pellets não fundidos a 60rpm).

A linearidade com cabeçote fechado (vazão específica) não é satisfatória, possivelmente existe uma mudança significativa da viscosidade do PVC após 20rpm, sendo diretamente associado ao estado cisalhamento.

Contudo, o design da rosca segunda a figura 02 é inadequado para processamento deste composto de PVC . O uso simulador OES poderia ter evitado a perda de tempo e recurso em teste de produção.

Solução proposta

A zona de compressão da rosca é classificada como barreira do tipo “Barr”. O filete secundário tem ângulo igual ao primário, diferindo apenas no seu início e final. Pela literatura as zonas de compressão do tipo Barr têm desempenho superior quanto à plastificação e inferior quanto à estabilidade da vazão quando da rosca tipo Maillefer.

Pelos primeiros resultados, podemos evidenciar o baixo desempenho da rosca quanto à dispersão de não fundidos e linearidade da curva de vazão. Remete a um projeto em que o poder de cisalhamento da zona de compressão/fusão não atingiu o comportamento esperado. Toda rosca de design adequado, fornece ao sistema a maior parte da energia necessária pra fundir o material.

Com o intuito de se melhorar a plastificação em baixa e alta rotação se recomendou o uso de um elemento de mistura dispersiva, conhecido como madock.

O Madock é um misturador do tipo dispersivo que aumenta o fluxo de contra pressão e o tempo de residência do material da extrusora. Submete a massa fundida a um maior cisalhamento ao passar por um canal mais estreito.

Figura 04 - Implementacao do Madock para melhorar a plastificacao do material.

A rosca com Madock teve seu poder de homogeneização melhorado tanto em baixas como em altas rotações. Acreditamos que este misturador compensou o fluxo de contra pressão o que pode aumentar a eficiência da zona de compressão do tipo Barr.

Realizando os mesmo teste que anteriormente, é possível se comparar os resultados e comprovar a efetividade da implementação do misturar Maddock. a figura 05 evidencia a melhora da plastificação do PVC.

Figura 05 - Três fotos superiores ilustram o PVC sem o misturador Maddock.

Três fotos inferiores ilustram o PVC com o misturador Maddock.

Rosca | Vazao | Vazao específica | Temperatura | Pressao | Corrente |

rpm | kg/h | Kg/h/rpm | °C | bar | A |

5 | 22 | 4,4 | 165 | - | 16 |

20 | 124 | 6,2 | 171 | - | 40 |

60 | 427 | 7,11 | 182 | - | 151 |

Tabela 04 -Teste de vazão com o cabeçote fechado, utilizando rosca com Maddock. .

Conclusão

Frente a todos estes dados aqui apresentados, a rosca de L/D = 20, com o misturador Madock (de ±1,3D na zona de Homogeneização), apresentou boa plastificação, boa homogeneidade (com o Madock a rosca teve seu poder de homogeneização melhorado tanto em baixas como em altas rotações), ótimo acabamento em relação ao aspecto visual (levando em conta a consistência do material, sua viscosidade, pontos frios e brilho da massa fundida), e o comportamento da linearidade da vazão foi bastante aceitável. Sendo conclui-se que:

O OES poderia ter antecipado que a Rosca sem Maddock era inadequada.

através dos teste de vazão, o aspecto do material fundido foi excelente, apresentando boa plasticidade, uma boa linearidade de vazão (Tabela 04, vazão específica) e sem evidências de má fusão ou degradação do PVC.

Através do teste de vazão pode-se ainda constatar o bom desempenho da rosca tanto a rotações baixas, como 5rpm, 10rpm e em rotações mais elevadas (60rpm), com o cabeçote aberto ou fechado

Quer conhecer mais de extrusão com profundidade, venha participar de nossos cursos online! Temos certeza que este conteúdo ficará bem mais fácil.

Comments